Die Fehlermöglichkeits- und Einflussanalyse (FMEA) zählt zu den wirkungsvollsten Methoden im Qualitätsmanagement, um Risiken frühzeitig zu erkennen und gezielt zu minimieren. In Kombination mit einem KI-gestützten CAQ-System lässt sich ihr Potenzial noch effizienter ausschöpfen.

Was ist die FMEA-Methode?

Bei der Fehlermöglichkeits- und Einflussanalyse (FMEA) handelt es sich um eine Methode, Fehlerquellen noch vor ihrem Entstehen zu entdecken, deren Auslöser und Folgen zu identifizieren und diese zu bewerten. Aus den gewonnenen Daten lassen sich im Anschluss geeignete Aktivitäten zur Vorbeugung festlegen. Auf diese Weise verbessert die FMEA die Qualität, Zuverlässigkeit und Sicherheit von Produkten sowie Prozessen und trägt gleichzeitig dazu bei, Zeit und Kosten in der Entwicklung und Produktion zu reduzieren.

Die Haupteinsatzgebiete der FMEA-Methode liegen in der Automobilbranche sowie in der Luft- und Raumfahrtindustrie, wobei sie vorwiegend bei der Entwicklung von technischen Produkten zur Anwendung kommt. Aber auch in anderen Industriezweigen, insbesondere im Maschinenbau, gewinnt sie zunehmend an Bedeutung.

Die FMEA lässt sich in unterschiedliche Arten einteilen, die beiden wesentlichsten sind:

- Design-FMEA (DFMEA): Analysiert mögliche Fehler im Produktdesign mit dem Ziel, ein fehlerfreies Produkt zu entwickeln.

- Prozess-FMEA (PFMEA): Untersucht Risiken im Herstellungsprozess, um eine einwandfreie Produktion bzw. Erzeugung sicherzustellen.

Fehler erkennen, noch bevor diese entstehen

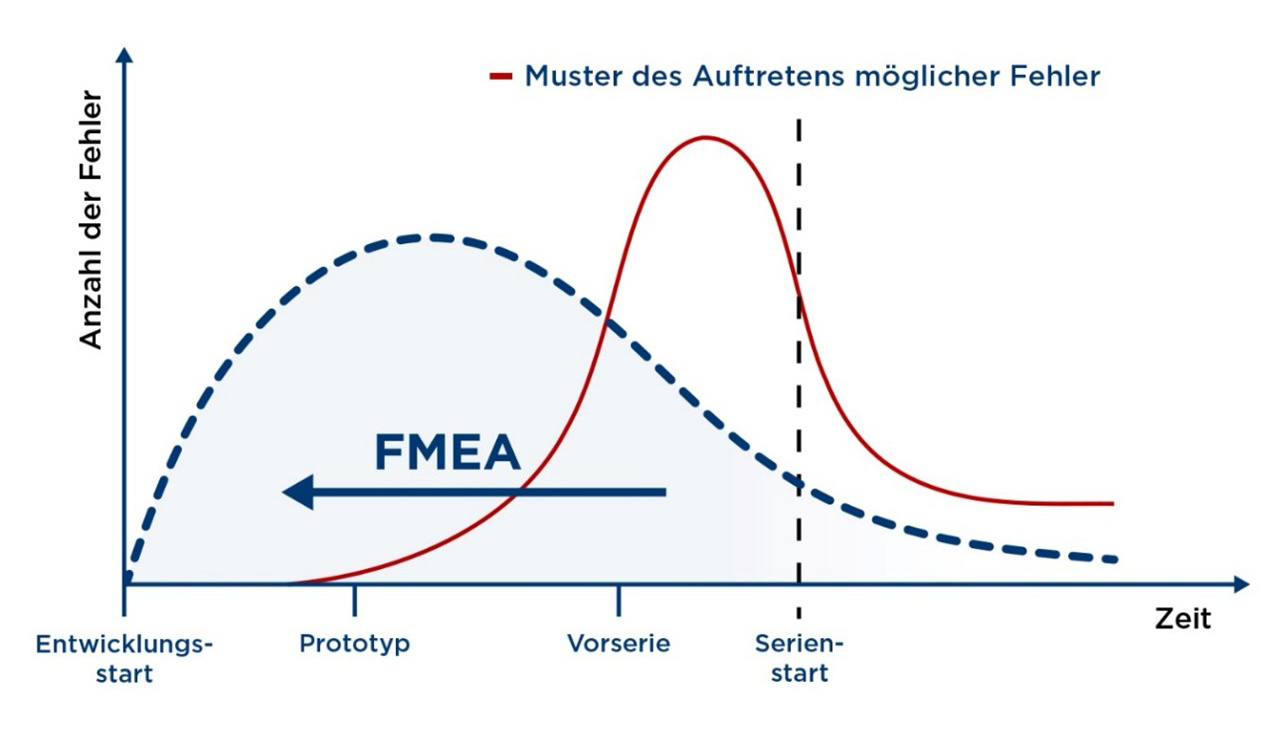

Die Fehlermöglichkeits- und Einflussanalyse unterstützt dabei, potenzielle Risiken zu erkennen, noch bevor die Produktion überhaupt beginnt. Durch die frühzeitige Identifikation von Fehlerquellen im Produkt oder Prozess sowie die Planung geeigneter Maßnahmen lassen sich Mängel effektiv vermeiden. Auf diese Weise wird das Auftreten möglicher Fehler in Richtung des Entwicklungsstarts verschoben, was dazu beiträgt, dass diese früher behoben werden können.

Die FMEA-Methode identifiziert potenzielle Fehler und Risiken bereits in den frühen Phasen der Entwicklung, deren Auftreten verschiebt sich in Richtung Entwicklungsstart (Quelle: FMEAplus Akademie).

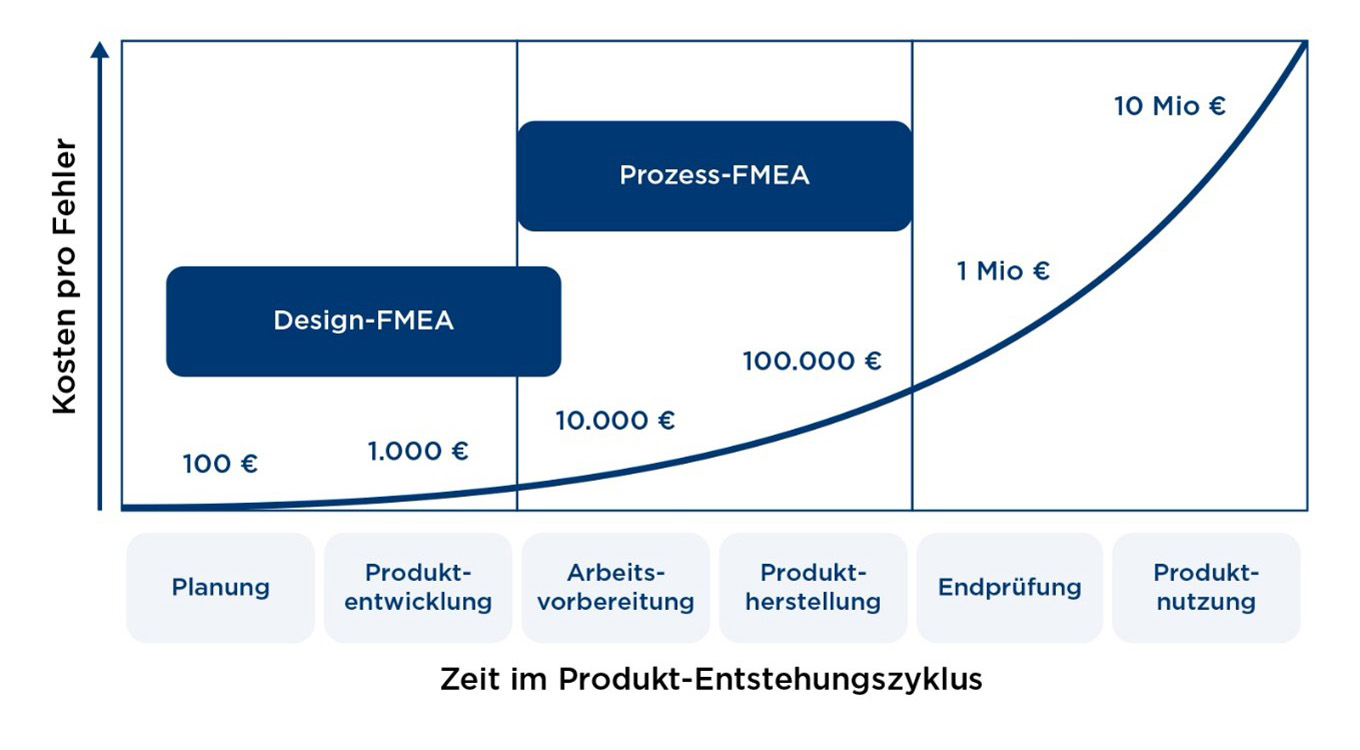

Je früher ein Fehler im Entwicklungsprozess erkannt wird, desto günstiger lässt er sich beheben. Bei Entdeckung in späten Phasen steigt der finanzielle Aufwand exorbitant an. Dies zeigt sich in der sogenannten 10er-Regel der Fehlerkosten: Diese besagt, dass sich die Kosten für die Behebung eines Mangels mit jeder Entwicklungsphase in etwa verzehnfachen.

Die Kosten zur Behebung eines Fehlers steigen – je später die Entdeckung des Mangels erfolgt – mit jeder Entwicklungsphase in etwa um den Faktor 10 (Quelle: FMEAplus Akademie).

Die FMEA stellt somit ein wichtiges Instrument dar, um die Qualität von Anfang an sicherzustellen, die technische Zuverlässigkeit zu steigern und spätere, hohe Behebungskosten zu reduzieren.

FMEA vs. 8D-Methode: Prävention statt Reaktion

Die FMEA weist wichtige Gemeinsamkeiten mit der ebenfalls im Qualitätsmanagement angesiedelten 8D-Problemlösungsmethode auf. In beiden Verfahren arbeiten Personen in interdisziplinären Teams zusammen, untersuchen die Ursachen von Fehlern und leiten anschließend Abstellmaßnahmen ab. Der wesentliche Unterschied zwischen den Ansätzen besteht jedoch darin, dass die FMEA präventiv wirkt, also potenzielle Mängel behandelt, während sich die 8D-Methode mit bereits aufgetretenen Problemen beschäftigt.

FMEA effizient mit einem KI-gestützten CAQ-System nutzen

Viele Betriebe nutzen zur Erstellung der FMEA gängige Tabellenkalkulationsprogramme wie Microsoft Excel. Die manuelle Datenerfassung macht diese jedoch sehr zeitaufwendig. Zudem erschwert FMEA-Spezialsoftware, (die oftmals als Insellösung existiert) eine nahtlose, weiterführende Verwendung der Informationen, beispielsweise im Zuge eines Quality Control Plans oder für das Verwalten von Versionen.

In Bezug auf die Digitalisierung wichtiger Daten und die damit einhergehenden Workflows empfiehlt sich daher der Einsatz eines KI-gestützten CAQ-Systems, das ein eigenes FMEA-Modul integriert hat. Dieses bietet die Chance, den Erstellungsprozess durch vorgefertigte Bausteine weitestgehend zu automatisieren und anstehende Tätigkeiten direkt über Workflows an interne wie externe Verantwortliche zuzuweisen.

Die künstliche Intelligenz wiederum unterstützt bei der automatisierten Risikoanalyse, erkennt Muster in Fehlerdaten und schlägt proaktiv Maßnahmen zu deren Vermeidung vor. Zudem beschleunigt sie die Bewertung von Risiken, erleichtert die Priorisierung von Maßnahmen und sorgt für konsistente, nachvollziehbare Entscheidungen im Team. So lässt sich die FMEA nicht nur schneller und präziser durchführen, sondern auch nachhaltig in bestehende Qualitätsprozesse integrieren.

Ein weiterer Vorteil liegt in der Verknüpfung mit anderen Modulen der CAQ-Software wie der 8D-Methode, der Prüfplanung, Audits oder der Reklamationsbearbeitung.

Der Ablauf einer FMEA, und wo die KI unterstützen kann

Die Schaffung eines global einheitlichen Standards gelang in Form der Harmonisierung der FMEA durch die AIAG (Automotive Industry Action Group) und den VDA (Verband der Automobilindustrie). Die Richtlinie sieht ein systematisches Vorgehen in folgenden sieben Schritten vor.

1. Schritt: Projektplanung und Vorbereitung (Scoping)

In einem ersten Schritt gilt es, das Team zu bestimmen, die Zielsetzung und den Betrachtungsumfang festzulegen sowie das Projekt zu planen.

✨ So unterstützt die KI:

- KI lernt aus der Analyse vergangener Projekte, welche Fachkräfte über welche Kenntnisse verfügen und schlägt nach Eingabe der gewünschten Kriterien die am besten qualifizierten Expert:innen vor.

2. Schritt: Strukturanalyse

In der Strukturanalyse visualisiert das FMEA-Team die im ersten Schritt definierten Umfänge und stellt diese anschaulich dar. Dabei zerlegt es die zu untersuchenden Gegenstände gedanklich in ihre Einzelteile und gliedert diese zur Übersicht in einen Strukturbaum auf.

✨ So unterstützt die KI:

- KI schlägt passende Elemente innerhalb der vorgegebenen Struktur vor.

3. Schritt: Funktionsanalyse

Ziel dieser Phase ist es, ein Verständnis für das untersuchte Produkt bzw. den Prozess aufzubauen. Aus Anforderungen, Erfahrungswerten oder dem Lastenheft lassen sich Funktionen der zu betrachteten Systemelemente oder Workflows ableiten und visualisieren.

✨ So unterstützt die KI:

- Texterkennung und semantische Zuordnung aus Dokumentationen oder technischen Zeichnungen.

4. Schritt: Fehleranalyse

In diesem Schritt geht es darum, mögliche Fehlerquellen in einem Produkt oder Prozess zu identifizieren und zu bewerten. Das Ziel soll sein, potenzielle Fehlerarten, ihre Ursachen und Auswirkungen zu erkennen und festzuhalten.

Grundsätzlich sind vier Fehlerarten zu unterscheiden:

- Keine Funktion: Völliges Funktionsversagen

- Teilweise Funktion: Erfüllt nur einen Teil seiner Funktion

- Zweitweise Funktion: Funktioniert nur manchmal

- Unbeabsichtigte Funktion: Etwas Unerwartetes tritt auf

Ein wichtiges Hilfsmittel zur grafischen Darstellung des Zusammenhangs zwischen den Ursachen und der daraus resultierenden Wirkung stellt das Ishikawa-Diagramm (auch Ursache-Wirkungs-Diagramm) dar. Dieses unterstützt dabei, mögliche Ursachen für einen Fehler in den einzelnen Kategorien zu visualisieren und zu analysieren. So können Verantwortliche gezielt Maßnahmen ergreifen, um den Mangel zu beheben.

✨ So unterstützt die KI:

- KI analysiert historische Fehlerdaten (z. B. aus Reklamationen, 8D-Berichten) und bietet Vorschlagswerte (Ideen), um initiale Fehlfunktionen zu ermitteln.

- Chatten mit der KI zur Ermittlung typischer Fehler in ähnlichen Produkten bzw. Prozessen.

5. Schritt: Risikobewertung

Aufbauend auf der Fehleranalyse bewerten die zuständigen Personen die Eintritts- und Entdeckungswahrscheinlichkeit sowie die Auswirkung des jeweiligen Mangels bzw. der Ursache. Aus diesen Faktoren leitet sich dann die Aufgabenpriorität (AP) ab. Diese kann je nach errechnetem Wert entweder „hoch“, „mittel“ oder „niedrig“ sein und gibt somit an, wie dringend Maßnahmen zu ergreifen sind, um ein bestimmtes Risiko zu reduzieren oder zu beseitigen.

Die Risikobewertung stellt die Ausgangsbasis für Maßnahmen zur Fehlervermeidung und folglich für eine Produkt- oder Prozessoptimierung dar und löst in der nach AIAG und VDA harmonisierten FMEA die bisherige Risikoprioritätszahl (RPZ) ab.

✨ So unterstützt die KI:

- Vorschläge bezüglich der Priorisierung der AP, basierend auf Erfahrungswerten und realen Felddaten.

6. Schritt: Optimierung

Auf Basis der davor erhobenen Aufgabenpriorität identifiziert das Team Lösungsvorschläge, um die Risiken zu reduzieren und nimmt anschließend erneut eine Bewertung vor. Dieser Optimierungsvorgang wiederholt sich, bis alle Risiken auf einem akzeptablen Niveau sind, beispielsweise von „mittel“ auf „niedrig“.

✨ So unterstützt die KI:

- KI leitet aus früheren FMEAs automatisch passende Maßnahmenvorschläge ab, die sich bereits in vergleichbaren Fällen als wirksam erwiesen haben.

7. Schritt: Ergebnisdokumentation

Zum Abschluss eines FMEA-Projekts findet die Dokumentation der Ergebnisse und des Ablaufes statt. Diese enthält sämtliche getroffenen Entscheidungen sowie kritische Fehler, ihre Ursachen und spezifische Risiken.

✨ So unterstützt die KI:

- KI kann aus bereits definierten Maßnahmen und deren Wirksamkeit wertvolle „Lessons Learned“ gewinnen, die bei künftigen Risikoanalysen mit ähnlichen Problemstellungen als intelligente Entscheidungshilfe dienen.

Die FMEA mit KI-Funktionen auf ein neues Level heben

Die FMEA ist ein bewährtes Instrument, um Fehler frühzeitig zu erkennen und zu vermeiden, noch bevor sie in der Produktion oder beim Kunden auftreten. Ihre ganze Stärke spielt sie jedoch nur in Kombination mit einer smarten, KI-basierten CAQ-Software aus: Künstliche Intelligenz beschleunigt Analysen, erkennt Muster und schlägt gezielt Maßnahmen vor.

Zudem lernt die KI kontinuierlich aus bereits bestehenden Projekten und unterstützt zukünftige Entwicklungsprojekte noch gezielter, indem sie proaktive Risikobewertungen, optimierte Maßnahmenvorschläge und eine frühzeitige Erkennung wiederkehrender Schwachstellen bietet.

Mithilfe eines KI-gestützten CAQ-Systems wird die FMEA nicht nur effizienter, sondern auch intelligenter und trägt wesentlich dazu bei, Sicherheits- und Qualitätsanforderungen in der Produkt- und Prozessentwicklung nachhaltig zu verbessern und Fehlerkosten zu reduzieren.